Artykuł sponsorowany

Na czym polega wycinanie laserowe i jakie ma zastosowania w przemyśle?

- Jak działa wycinanie laserowe – krok po kroku

- Rodzaje laserów i ich zastosowania w praktyce

- Kluczowe zalety technologii dla biznesu

- Zastosowania cięcia laserowego w głównych sektorach przemysłu

- Parametry procesu, które decydują o jakości

- Wycinanie laserowe a inne metody cięcia

- Trendy: automatyzacja i inteligentne cięcie

- Kiedy wybrać laser w projektach B2B – przykłady

- Wycinanie laserowe w branży reklamowej i POS

- Jak przygotować plik i materiał pod cięcie

- Podsumowanie korzyści dla przemysłu

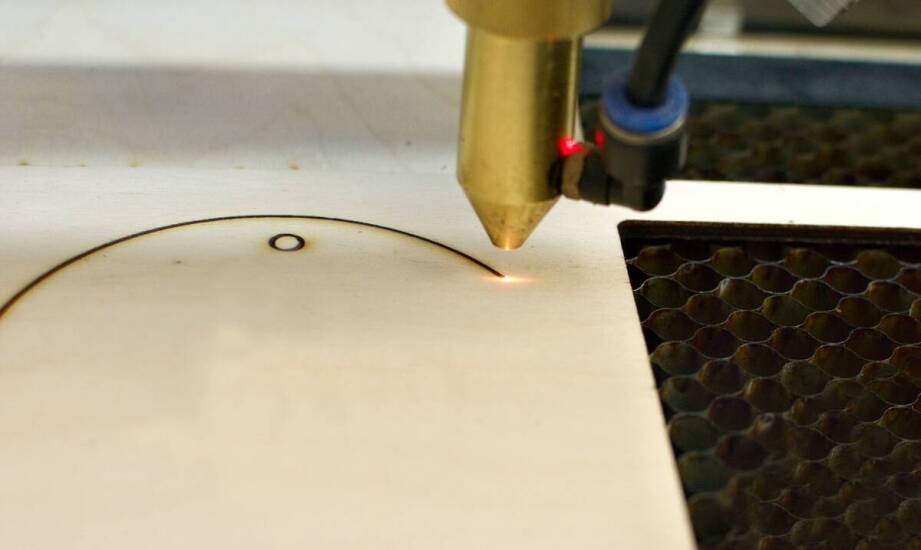

Wycinanie laserowe polega na precyzyjnym rozdzielaniu materiału skupioną wiązką światła o bardzo wysokiej energii. Najważniejsze atuty tej technologii to wysoka precyzja cięcia, powtarzalność i szerokie spektrum materiałów: metale, tworzywa, drewno, sklejka, skóra czy kompozyty. W przemyśle wykorzystuje się przede wszystkim laser światłowodowy (fiber), który oferuje szybkość, niskie koszty eksploatacji i stabilność procesu, szczególnie przy cięciu stali, aluminium i miedzi. Efekt? Czyste krawędzie, minimalny odpad materiałowy i krótszy czas produkcji.

Przeczytaj również: Cięcie plazmowe: zalety i zastosowania w przemyśle stalowym

Jak działa wycinanie laserowe – krok po kroku

Źródłem energii jest rezonator generujący wiązkę laserową, którą prowadzi się układem luster lub włóknem optycznym do głowicy tnącej. Soczewka skupia wiązkę do mikroskopijnej plamki, a energia topi lub odparowuje materiał. Gaz procesowy (tlen, azot lub powietrze) wypłukuje ciekły materiał ze szczeliny, chłodzi strefę cięcia i stabilizuje krawędź.

Przeczytaj również: Obróbka CNC w przemyśle kolejowym: produkcja precyzyjnych części dla sektora transportu szynowego

Operator przygotowuje rysunki CAD i konwertuje je do ścieżek CAM. Oprogramowanie optymalizuje ułożenie detali na arkuszu (nesting), dobiera parametry: moc, prędkość, ciśnienie gazu oraz wysokość dyszy. W nowoczesnych systemach automatyka monitoruje ostrość ogniskowania, kompensuje drgania i utrzymuje powtarzalność nawet przy skomplikowanych kształtach.

Przeczytaj również: Systemy do archiwizacji - jakie są dostępne rodzaje i ich zastosowania?

Rodzaje laserów i ich zastosowania w praktyce

Laser światłowodowy (fiber) dominuje w obróbce metali. Zapewnia wysoką sprawność energetyczną, długą żywotność źródła i doskonałe rezultaty na stali nierdzewnej, czarnej, aluminium czy miedzi. Dzięki krótkiej długości fali energia lepiej absorbuje się w metalach, co przekłada się na prędkość i jakość krawędzi.

Laser CO₂ sprawdza się w tworzywach, drewnie, pleksi i materiałach niemetalowych. Generuje gładkie krawędzie na PMMA (plexi) i estetyczne grawerunki. W branży reklamowej ceni się go za czyste, błyszczące cięcia w akrylu.

Laser impulsowy (np. QCW, pikosekundowy, femtosekundowy) stosuje się tam, gdzie liczy się mikrometrów precyzja i minimalna strefa wpływu ciepła: w elektronice, medycynie i mikroinżynierii.

Kluczowe zalety technologii dla biznesu

- Wysoka precyzja – krawędzie o małej chropowatości, minimalna deformacja materiału, dokładność rzędu dziesiątych setnych milimetra.

- Wszechstronność – obsługa wielu materiałów i grubości, złożone kontury bez konieczności przezbrojeń narzędzi.

- Ekonomia – krótki czas produkcji, niski koszt jednostkowy przy seriach małych i średnich, optymalne wykorzystanie arkusza.

- Automatyzacja – integracja z podajnikami blach, magazynami i systemami MES/ERP skraca lead time i zmniejsza ryzyko błędów.

Zastosowania cięcia laserowego w głównych sektorach przemysłu

Motoryzacja: produkcja elementów nadwozi i podzespołów – wsporniki, uchwyty, osłony, panele karoseryjne. Laser skraca przygotówkę spawalniczą i poprawia dopasowanie komponentów, co ułatwia automatyczne zrobotyzowane złożenia.

Lotnictwo: obróbka stopów aluminium i tytanu, detale cieńkościenne, kratownice i kanały. Wysoka powtarzalność i mała strefa wpływu ciepła ograniczają naprężenia, ważne przy komponentach krytycznych.

Elektronika: wycinanie ekranów EMC, radiatorów, cienkich blaszek i płytek montażowych. Krótki promień gięcia i drobne otwory pozwalają uzyskać złożone funkcje w małym formacie.

Meble i wyposażenie wnętrz: dekoracyjne panele, stelaże, ramy, zawiasy i okucia. Laser umożliwia seryjne wzory i personalizację bez dodatkowych narzędzi.

Medycyna: części urządzeń diagnostycznych, obudowy, precyzyjne elementy instrumentarium. Kontrola jakości krawędzi i czystość procesu spełniają wymagania branżowe.

Reklama i display: litery 3D, kasetony, elementy z plexi, fronty i maskownice. Estetyczne, gładkie krawędzie redukują konieczność polerowania i skracają czas montażu.

Parametry procesu, które decydują o jakości

Dobór mocy lasera i prędkości cięcia wpływa na szerokość szczeliny, chropowatość i ilość gratu. Zbyt duża moc przegrzewa krawędź, zbyt mała powoduje niedocinkę. Gaz asystujący decyduje o kolorze i czystości krawędzi: azot daje neutralną, nierdzewną krawędź, tlen przyspiesza cięcie stali czarnej, sprężone powietrze to kompromis koszt–jakość.

Istotne są też: ogniskowa i pozycja ogniska względem materiału, wysokość dyszy, strategia wejścia/wyjścia (lead-in/lead-out) oraz makra mikromostków do stabilizacji drobnych detali. W cienkich arkuszach kluczowa jest stabilizacja ciśnienia gazu i równa płaskość stołu, aby uniknąć mikrodrgań.

Wycinanie laserowe a inne metody cięcia

W porównaniu z plazmą laser daje lepszą jakość krawędzi cienkich i średnich blach oraz mniejszą strefę wpływu ciepła. W zestawieniu z wodą (waterjet) laser wygrywa prędkością i kosztami pracy przy metalach, choć waterjet przewyższa go przy materiałach bardzo grubych i wrażliwych na temperaturę. Względem frezowania CNC, laser szybciej realizuje kontury 2D i nie wymaga doboru frezów do każdego promienia, co upraszcza projektowanie.

Trendy: automatyzacja i inteligentne cięcie

Nowe systemy wykorzystują czujniki wizyjne, autokalibrację i algorytmy uczenia maszynowego do stabilizacji łuku topienia, doboru parametrów i wykrywania kolizji. Automatyczne magazyny blach oraz roboty załadunkowo-rozładunkowe utrzymują ciągłość pracy. Dzięki temu cięcie laserowe staje się bardziej efektywne i przewidywalne kosztowo, a czas od projektu do gotowego detalu skraca się do minimum.

Kiedy wybrać laser w projektach B2B – przykłady

W projektach krótkoseryjnych i prototypowych laser minimalizuje koszty startu, bo nie wymaga wykrojników. Przy złożonych konturach (perforacje, ażurowe wzory, mikrootwory) eliminuje ograniczenia geometrii narzędziowej. Dla elementów montowanych później z robotem spawalniczym gwarantuje wysoką powtarzalność, co ogranicza dystansowanie i poprawki.

- Seria mała/średnia: osłony, fronty, panele operatorskie – szybki time-to-market.

- Detale premium: elementy widoczne, wymagające gładkiej krawędzi bez nadmiernej obróbki wykańczającej.

Wycinanie laserowe w branży reklamowej i POS

W reklamie wizualnej liczy się spójność estetyczna i tempo realizacji. Laser zapewnia błyszczące krawędzie plexi, precyzyjne gniazda pod LED i czyste otwory montażowe. Dzięki temu szybciej powstają litery i znaki przestrzenne, kasetony, panele do podświetleń i elementy display. Integracja z frezowaniem pozwala łączyć cięcie konturu z fazowaniem krawędzi czy grawerem – w jednej linii produkcyjnej.

Jeśli szukasz partnera, który łączy laser z CNC i doświadczeniem w reklamie, sprawdź wycinanie laserem w Poznaniu – kompleksowe wsparcie od pliku po gotowy element montażowy.

Jak przygotować plik i materiał pod cięcie

Plik dostarczaj w formacie wektorowym (DXF, DWG, SVG), z zamkniętymi konturami i skalą 1:1. Unikaj podwójnych linii, zachowaj minimalne promienie wewnętrzne zgodne z grubością materiału i średnicą plamki. Dla cienkich elementów przewiduj mikromostki, aby detale nie przewróciły się podczas cięcia. W opisie projektu określ materiał, gatunek, grubość oraz wymagania dotyczące wykończenia krawędzi i tolerancji.

Podsumowanie korzyści dla przemysłu

Wycinanie laserowe łączy wysoką precyzję, szybkość i elastyczność. W motoryzacji, lotnictwie, elektronice, meblarstwie, medycynie i reklamie pozwala tworzyć skomplikowane kształty z doskonałą jakością krawędzi i przewidywalnym kosztem. Rozwój laserów światłowodowych oraz automatyzacji dodatkowo obniża koszty eksploatacji i skraca czas realizacji, czyniąc laser kluczowym narzędziem nowoczesnej produkcji.

Kategorie artykułów

Polecane artykuły

Dlaczego warto postawić na lokalnych producentów ceramiki?

Wybierając lokalnych producentów ceramiki, zyskujemy estetyczne, unikalne produkty oraz wspieramy lokalną gospodarkę. Inwestycja w wyroby z najbliższego otoczenia przynosi korzyści zarówno konsumentom, jak i społecznościom. W artykule omówimy zalety wyboru lokalnych rzemieślników oraz podkreślimy ja

Jakie trendy w kompletach czapka i komin zdominują nadchodzący sezon?

Nadchodzący sezon w modzie dziecięcej zapowiada się ekscytująco, szczególnie w kategorii akcesoriów, takich jak komplety czapek i kominów dla dzieci. Rodzice mogą oczekiwać różnorodnych wzorów, kolorów oraz materiałów, które będą zarówno stylowe, jak i funkcjonalne. W artykule przyjrzymy się dominuj